Ocelové potrubní tvarovky pro svařování na tupo 90° koleno

Loket 90 stupňů

Materiál: uhlíková ocel, nerezová ocel, legovaná ocel

Technické: Kované a tlačné

Připojení: Svařování

Standard: ANSI,ASME,AP15L,DIN,JIS,BS,GB

Typ: 45° a 90° LR/SR koleno, redukce, T, ohyby, čepice, kříž.

Tloušťka stěny: SCH5-SCH160 XS XXS STD

Povrch: černá barva/nerezový olej/žárově pozinkovaný

Úhly: 30/45/60/90/180°

Velikost: 1/2”-80”/DN15-DN2000

Certifikát: ISO -9001:2000, API, CCS

Použití: Chemický průmysl, Petrolejářský průmysl, Stavebnictví a další

Kontrola: Vnitropodniková kontrola nebo kontrola třetí stranou

Balení: Překližkové palety / dřevěné pouzdro nebo podle vaší specifikace

Technologický proces

Bezešvé koleno: koleno je tvarovka používaná na přetočení potrubí.Mezi všemi potrubními tvarovkami používanými v potrubním systému je tento podíl největší, asi 80 %.Obecně se pro kolena s různými materiály nebo tloušťkou stěny volí různé tvářecí procesy.Mezi běžné procesy tváření bezešvých kolen u výrobců patří lisování za tepla, lisování, vytlačování atd.

1. Formování tlakem za tepla

Proces tváření lisovacího kolena za tepla je proces zahřívání, roztahování a ohýbání polotovaru nasazeného na matrici pod tlakem lisovacího stroje pomocí speciálního lisu na koleno, matrice a topného zařízení.Deformační charakteristikou horkého tlačného kolena je určení průměru předvalku podle zákona, že objem kovového materiálu zůstává nezměněn před a po plastické deformaci.Použitý průměr předvalku je menší než průměr kolena.Proces deformace sochoru je řízen přes matrici jádra, aby stlačený kov proudil na vnitřním oblouku a kompenzoval ostatní části ztenčené v důsledku rozšíření průměru, aby se získalo koleno s rovnoměrnou tloušťkou stěny.

Proces tváření horkého tlačného kolena má vlastnosti krásného vzhledu, rovnoměrné tloušťky stěny a nepřetržitého provozu, který je vhodný pro hromadnou výrobu.Proto se stala hlavní metodou tváření kolen z uhlíkové oceli a legované oceli a také se používá při tváření některých specifikací kolena z nerezové oceli.

Způsoby ohřevu procesu tváření zahrnují středofrekvenční nebo vysokofrekvenční indukční ohřev (topný prstenec může být vícekruhový nebo jednokruhový), ohřev plamenem a ohřev dozvukové pece.Způsob ohřevu závisí na požadavcích tvarovaných výrobků a energetických podmínkách.

2. Formování ražením

3. Svařování středních desek

Pomocí střední desky vytvořte lisem polovinu kolenové části a poté obě části svařte dohromady.Tento proces se obecně používá pro kolena nad DN700.

Jiné způsoby tváření

Kromě výše uvedených tří běžných tvářecích procesů využívá bezešvé tváření kolen také tvářecí proces vytlačování trubkového polotovaru k vnější matrici a následné tvarování skrz kuličku v trubkovém polotovaru.Tento proces je však poměrně složitý, obtížný při provozu a kvalita tváření není tak dobrá jako výše uvedený proces, takže se používá jen zřídka.

ASME B16.9, B16.28

| Velikost potrubí | Veškeré kování | 90 a 45 lokty a podložky | Redukce a konce Lap Joint Stub | Čepice | |||||||

|

| Vnější průměr na zkosení, D (1) | Vnitřní průměr na konci (1) | Tloušťka stěny t | Rozměry od středu ke konci A,B,C,M | Celková délka, F,H |

| |||||

|

|

|

|

|

|

| Celková délka, E | |||||

|

|

|

|

|

|

|

| |||||

|

| IN | MM | IN | MM |

| IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0,06 | +1,6 | ±0,03 | ±0,8 | Ne méně než 87,5 % nominální tloušťky | ±0,06 | ±2 | ±0,06 | ±2 | ±0,12 | ±3 |

|

| -0,03 | -0,8 |

|

|

|

|

|

|

|

|

|

| 3 ~ 2½ | ±0,06 | ±1,6 | ±0,06 | ±1,6 |

|

|

|

|

|

|

|

| 4 |

|

|

|

|

|

|

|

|

|

|

|

| 5 ~ 8 | +0,09 | +2,4 |

|

|

|

|

|

|

| ±0,25 | ±6 |

|

| -0,06 | -1.6 |

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0,16 | +4,0 | ±0,12 | ±3,2 |

| ±0,09 |

| ±0,09 |

|

|

|

|

| -0,12 | -3.2 |

|

|

|

|

|

|

|

|

|

| 20 ~ 24 | +0,25 -0,19 | +6,4 -4,8 | ±0,19 | ±4,8 |

|

|

|

|

|

|

|

| 26 ~ 30 |

|

|

|

|

| ±0,12 | ±3 | ±0,19 | ±5 | ±0,38 | ±10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 32 ~ 48 |

|

|

|

|

| ±0,19 | ±5 |

|

|

| |

| Velikost potrubí | Kloubové konce (2) | 180 zpětných ohybů | ||||||||||

|

| Vnější průměr klínu, G | Tloušťka klínu | Poloměr zaoblení z Lapu, R | Rozměr od středu ke středu, O | Zpět k- Rozměr obličeje, K | Zarovnání Konec, U | ||||||

|

|

|

|

|

|

|

| ||||||

|

|

|

|

|

|

|

| ||||||

|

| IN | MM | IN | MM | IN | MM | IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0 -0,03 | +0-1 | +0,06 -0 | +1,6 -0 | +0 -0,03 | +0-1 | ±0,25 | ±6 | ±0,25 | ±6 | ±0,03 | ±1 |

| 3 ~ 2½ |

|

|

|

|

|

|

|

|

|

|

|

|

| 4 |

|

|

|

| +0 -0,06 | +0-2 |

|

|

|

|

|

|

| 5 ~ 8 |

|

|

|

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0 -0,06 | +0-2 | +0,12 -0 | +3,2 -0 |

|

| ±0,38 | ±10 |

|

| ±0,06 | ±2 |

| 20 ~ 24 |

|

|

|

|

|

|

|

|

|

|

| |

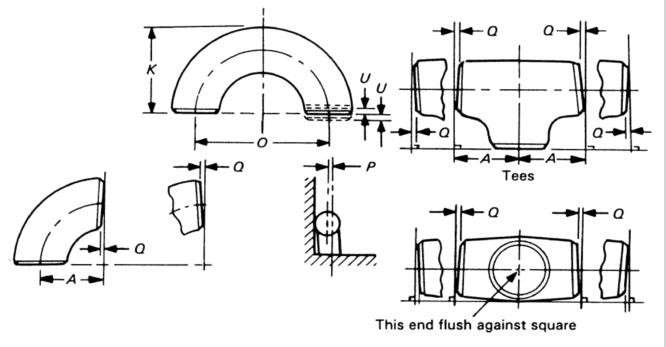

| Velikost potrubí | Off Angle, Q | Mimo letadlo, P | ||

|

| IN | MM | IN | MM |

| ½ ~ 4 | ± 0,03 | ± 1 | ± 0,06 | ± 2 |

| 5 ~ 8 | ± 0,06 | ± 2 | ± 0,12 | ± 4 |

| 10 ~ 12 | ± 0,09 | ± 0,19 | ± 5 | |

| 14 ~ 16 | ± 3 | ± 0,25 | ± 6 | |

| 18 ~ 24 | ± 0,12 | ± 4 | ± 0,38 | ± 10 |

| 26 ~ 30 | ± 0,19 | ± 5 | ||

| 32 ~ 42 | ± 0,50 | ± 13 | ||

| 44 ~ 48 | ± 0,75 | ± 19 | ||

POZNÁMKY:

Nekulatost je součet absolutních hodnot plusových a mínusových tolerancí.

Vnější průměr hlavně viz tabulka na straně 15.